- +7 (49453)2-16-00

- ООО "ВИЦ", Россия, г. Волгореченск, Промзона 35,, 156901

- info@vec-v.ru

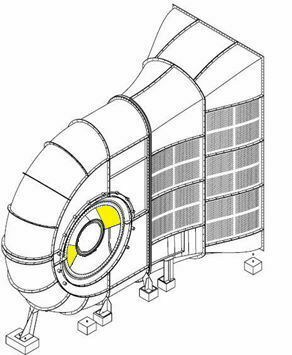

Улитка из стеклопластика для газотурбинного двигателя

Воздухозаборный патрубок для газовой турбины ГТ-110

Введение

Энергетической отрасли РФ необходимы надежные, эффективные и мощные отечественные газовые турбины. ПАО «ОДК-Сатурн» успешно изготавливает ГТД-110, которые обладают высокими технико-экономическими показателями, однако имеет низкий коэффициент использования установленной мощности. С целью определения проблемных узлов ГТУ-110 на испытательном стенде в г. Комсомольск проводились испытания газотурбинной установки. На ряду с испытаниями машины проводился анализ функционирования входного коллектора компрессора.

Улитка ГТУ, является одним из важнейших ее элементов, в котором начинается рабочий процесс в турбомашине («стадия всасывания»). Она предназначена для подвода воздуха к рабочим органам турбокомпрессора с наименьшими потерями энергии и для обеспечения равномерной структуры струи на входе в его лопаточный аппарат. От качества проектирования, изготовления и монтажа данного изделия, а, следовательно, от аэродинамического совершенства ее каналов зависит величина потребляемой энергии газовой турбины на совершение работы сжатия до требуемого значения. Потребляемая мощность связана с величиной снижения давления при движении в подводящем агрегате. Также она зависит от структуры потока в сечении входа в лопаточный аппарат. При неравномерности происходит нарушение условий расчетного оптимального обтекания рабочих и направляющих венцов компрессора.

Вместе с тем, стационарность течения во всасывающем устройстве, отсутствие значительных по амплитуде пульсаций, повышает аэродинамическую устойчивость турбокомпрессора ГТУ при регулировании ее производительности. Это позволяет эксплуатировать машину в большем диапазоне режимов по расходу, что особенно важно для машины, действующей в составе парогазовой установки (ПГУ). Наличие вихревых структур, отрывных явлений, а также пульсаций и высокой скорости при обтекании элементов воздуховода является причиной ухудшения акустических и вибрационных характеристик компрессора газовой турбины.

Важным вопросом является организация аэродинамического согласования взаимодействия данного оборудования с воздухозаборным трактом. При этом, важно обеспечить оптимальное согласование геометрии сечения входа с сечением выхода из ВЗТ. При согласовании указанных элементов, возможно обеспечение оптимального (с равномерной структурой) входа воздушной струи во входной патрубок.

Объектом исследования в данном случае является ВУ осевого компрессора газотурбинного двигателя ГТЭ-110 в блоке ПГУ-325 «Ивановские ПГУ».

Анализ существующей формы «улитки» ГТУ

ООО «ВИЦ» провело ряд исследований ВУ ГТУ.

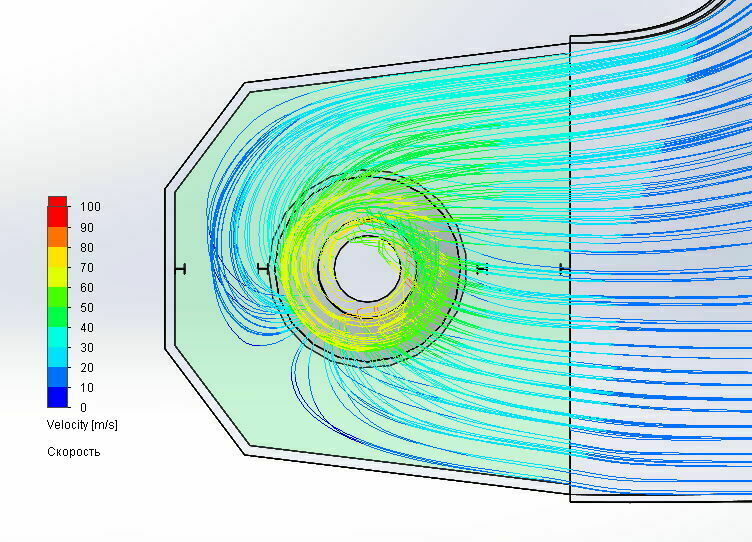

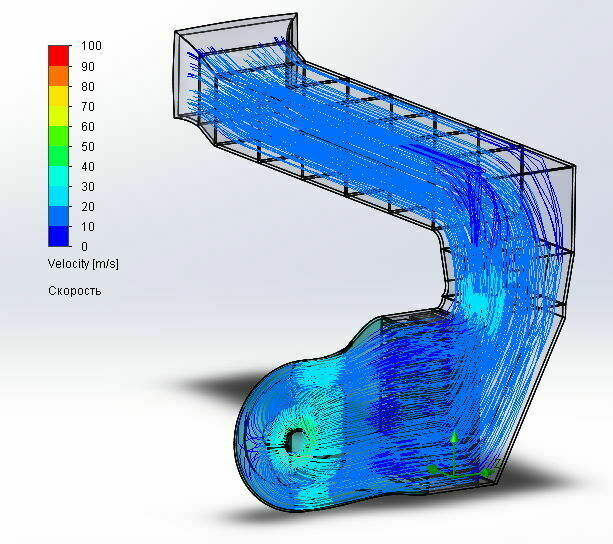

Сначала, методом математического моделирования исследовалось течение воздуха.

Комплексное обследование выявило несимметричность потоков в существующем варианте.

Моделирование продольного течения

Неравномерность струй на входе

Неравномерность распределения фиксируется и на действующем оборудовании. Разница показаний между верхним и нижним приборами измерения статического давления превышает 2кПа. Результирующая неравномерности на входе в турбокомпрессор ГТУ возникает до входа в ВУ.

Проектирование ВЗТ

Задача по разработке нового воздухозаборного тракта усложнилась стесненными условиями на площадке с действующим оборудованием.

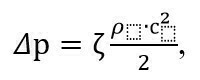

Перед поступлением в компрессор, струя осуществляет поворот на угол 90° с высокой скоростью, более 30 м/с. Для снижения потерь полного давления, исходя из зависимости (1), требуется снизить скорость и оптимизировать направление струи.

где ρ – плотность, кг/м3; с – скорость потока, м/с, потерь ζ - коэффициент гидравлических потерь.

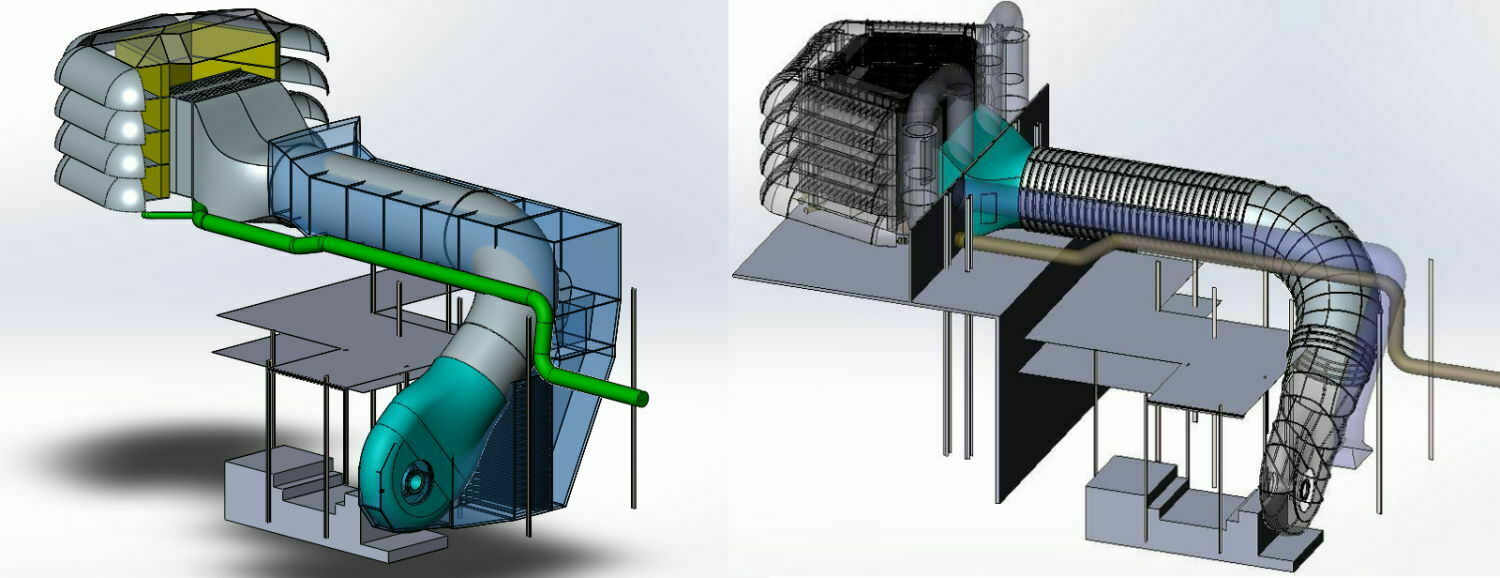

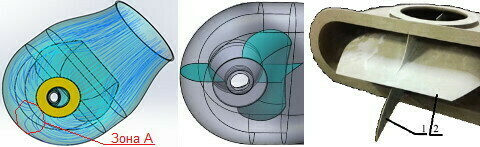

Для эффективного решения задачи по оптимизации и равномерного заполнения данного изделия при одностороннем, периферийном его вводе потребовалось провести большое количество опытов. Наиболее удачная конструкция представлена на рисунках

Интеграция ВЗТ в парогазовую установку

Экономические аспекты и сжатые сроки реализации проекта (4 месяца) не позволили выполнить полную реконструкции воздухозаборного тракта газотурбинной установки ГТЭ-110.

Поэтому предпочли заменить только ВУ.

Интеграция в парогазовое оборудование

С целью исключения столкновений двух струй в зоне «А» установлена разделяющая перегородка «1» Для равномерного заполнения полости изделия установлен обтекатель (крыло) «2», позволяющий перераспределить часть потока в тупиковую зону подводящего устройства.

Использование разделяющей перегородки и обтекателя (крыло)

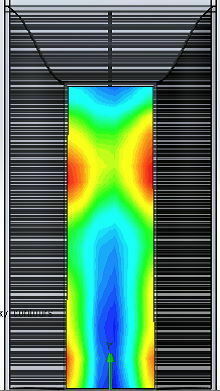

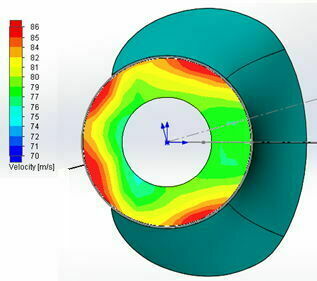

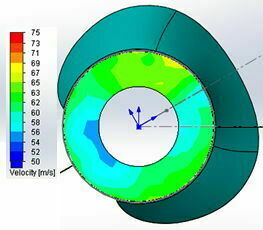

Анализ течения показал равномерное распределение воздушных масс по сечению макета. Новое ВУ газотурбинного двигателя ГТЭ-110 показала уровень максимально низкого статического давления в размере DPamax = -2332Па.

Полученный эффект от мероприятия можно оценить по разнице максимальных значений DPAmax - DPamaxA = 4885Па.

Испытание всасывающего коллектора

Математическое моделирование процесса не дает точного положения мест возникновения обратных потоков, вихрей, турбулентных течений,

Эффективное использование результатов оптимизации форм и компоновки воздуховода и входного агрегата по вышеизложенному варианту возможно на этапе проектирования.

Дальнейшее исследование новой конструкции проводилось на натурной модели, выполненной в масштабе 1:8,5 из полимерных композиционных материалов (ПКМ) на основе стекловолокна и полимерного связующего. Исследования проводились на испытательном стенде ОАО «НПО «ЦКТИ».

Испытания проводились совместно с воздуховодом и блоком шумоглушения.

В результате проведения модельных экспериментальных исследований аэродинамических и энергетических характеристик входного устройства осевого компрессора газотурбинной установки ГТЭ-110 было установлено:

- Величина потерь полного давления при эксплуатации подводящего агрегата на рабочем режиме составляет 502 Па.

- Коэффициент потерь полного давления (осредненный при испытаниях в диапазоне режимов по расходу) составляет 0,0717 (7,17%). Для сравнения, коэффициент потерь в существующем тракте составляет 0,424 (42,4%)

Cтарое и новое устройства на стенде ЦКТИ

Исследования показали, что установленное внутри коллектора «крыло» положительно повлияло на равномерность распределения потока перед турбиной.

Моделирования распределения воздушных масс в продольном разрезе обозначило неравномерность распределения воздуха между верхней и нижней части тупиковой зоны коллектора.

Для выравнивания и уравновешивания струй между верхней и нижней полостью, проводилось моделирование различных углов наклона тупиковой части подводящего устройства.

Исходный обтекатель

Финишный обтекатель

Для достижения окружной и радиальной равномерности потоков в турбокомпрессор выполнялся подбор форм «крыла»

Изготовление входного патрубка

Изготовление спроектированного агрегата с теми формами, которые были получены при моделировании значительно проще и быстрее выполнить из ПКМ.

Удельная стоимость стеклопластика (руб/кг) существенно отличается от ординарной стали, однако стоимость изделия с транспортировкой и монтажом оказалась дешевле аналогичного проект из металла. На формирование стоимости повлиял ряд аспектов:

- стеклопластик примерно в 2,5 раза легче металла при сопоставимой прочности. Это позволило не только оптимизировать, но и увеличить размеры улитки и установить ее на существующий фундамент без его укрепления. Также сократились транспортные расходы. В ряде случаев использование композита позволило отказаться от грузоподъемных механизмов;

- сократилось время выполнения монтажных работ;

- высокая коррозионная стойкость не предполагает выполнение грунтовки и покраски;

- физико-механические свойства позволяют изготавливать конструкцию без компенсаторов температурных расширений.

Сборочный чертеж

Сборка изделия

На ряду с эффективностью использования изделий из полимерного композита стал вопрос о прочностных характеристиках. Расчет на прочность показал, что при увеличении количества фланцевых соединений толщина стенки может быть снижена до 5мм. К тому же поставка в разобранном виде с меньшими габаритными размерами и существенно сниженными весовыми характеристиками сокращает транспортные расходы.

Поскольку монтаж агрегата планировалось в действующую ячейку в стесненных условиях, то дробление на мелкие детали несколько повысило стоимость, однако это позволило смонтировать оборудование в кратчайшие сроки.

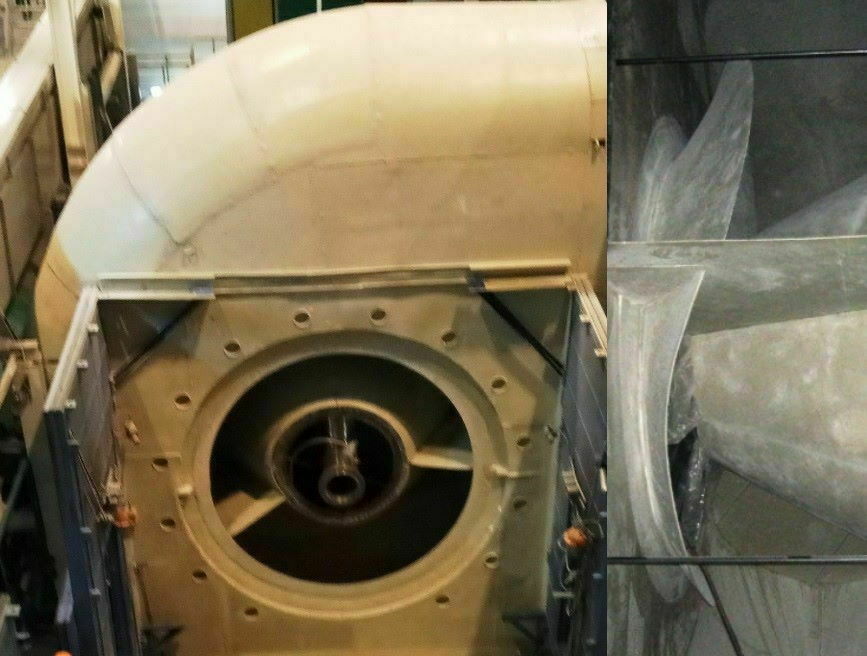

Внешний и внутренний вид

Изготовление ВУ и конфузора, являющего собой переходное устройство из прямоугольного сечения металлического воздуховода в овал, с учетом производства матриц составило 3,5 месяца.

Монтаж изделия из стеклопластика взамен металлического выполнен менее чем за 2,5 месяца, при этом в объем реконструкции вошли работы по перекладке кабельных трасс препятствующих увеличению габаритов оборудования вверх.

«Улитка» выполнена в полном соответствии с разработанной 3D моделью, включая перемычки и крыло.

Также из стеклопластика был изготовлен элемент воздуховода в натуральную величину (диаметр 6 метров) с интегрированной системой шумоглушения.

Элемент воздуховода вна туральную величину (диаметр 6 метров) с интегрированной системой шумоглушения. Изготовлен из стеклопластика.

Опытная эксплуатация

Наблюдение за функционированием газотурбинного двигателя после замены коллектора проводилось в течении 2018 года при различных климатических условиях. При эксплуатации ГТД-110 с новым всасывающим агрегатом стабильно устранены дефекты, связанные с пульсацией потока перед передним корпусом турбокомпрессора. Также снизилась величина пульсаций в камере сгорания ранее превышавшая допустимые значения при эксплуатации в условиях низких температур.

С увеличением проходного сечения и более равномерным распределением воздушных масс в конфузоре возросло количество воздуха, поступающего в компрессор газовой турбины. Данный эффект зафиксирован приборами «содержание кислорода в уходящих газах» значения показаний которых возросло с 13,8% до 14,8%. При этом массовый расход приблизился к

ТУ. G ТУ= 360±2 кг/с: G нов =355,94воз+ 6,42топл = 362,32 кг/с G ст =307,03+ 6,47топл = 313,5 кг/с.

Сравнивая функционирование двух газовых турбин №7 (эквивалентная наработка 905 часов после восстановительного ремонта) работающего с проектным ВУ и №4 (эквивалентная наработка 350 часов после капитального ремонта) – с новой улиткой выявлено:

- В процессе аттестации блока на номинальную мощность 325 МВт, удельный расход топлива при номинальной мощности при равных климатических условиях составил:

- для ГТД-110 №7 304,77 нм3/МВт,

- для ГТД-110 №4 298,04 нм3/МВт.

- Увеличилась степень сжатия в компрессоре газотурбинного двигателя, что привело к росту КПД на 0,5% (с 36% до 36,5%).

- Прекратились колебания давления на входе в машину, которые возникали постоянно при эксплуатации ГТЭ-110 со старой улиткой с Δр=2,2кПа и периодичностью в 18 сек.

Выводы

- Реконструкция входного патрубка позволило приблизить условия эксплуатации газовой турбины к требованиям ТУ на ГТЭ-110.

- Применение полимерных композиционных материалов позволило изготовить изделие наиболее оптимальной формы, в кратчайшие сроки, без изменения конструкции фундамента, что невозможно при изготовлении улитки из металла. При этом физико-механические характеристики остались в допустимых нормах, а стоимость проекта значительно уменьшилась.

- Блок парогазовой установки ПГУ-325 имеет потенциал переаттестации мощности на более высокий уровень, но для этого необходимо реконструкция не только всасывающего устройства, но и всего воздухозаборного тракта.

Если у Вас возникли вопросы по изготовлению сложного, объемного оборудования из полимерных композиционных материалов – свяжитесь с нами.

С наилучшими пожеланиями

Генеральный директор ООО «ВИЦ»

Мурашов Павел Николаевич