- +7 (49453)2-16-00

- ООО "ВИЦ", Россия, г. Волгореченск, Промзона 35,, 156901

- info@vec-v.ru

Расчет, проектирование и изготовление осевого вентилятора на примере вентилятора ВОс-ВД-12,5

Взрывозащишенный осевой вентилятор высокого давления ВОс-ВД-12,5

Данной статьей мы начинаем цикл публикаций, посвященных возможностям ООО "ВИЦ" в расчете, проектировании и изготовлении осевых и радиальных вентиляторов различной производительности и давления.

В частности, в этом материале, описываются этапы создания

промышленного осевого вентилятора высокого давления ВОс-ВД-12,5,

который был создан для системы резервного электроснабжения Центра обработки данных (дата-центра) "Удомля", принадлежащего ПАО "Ростелеком".

Параметры вентилятора:

Производительность - до 71000 кубических метров воздуха в час.

Полное давление - до 1100 Па.

Мощность электродвигателя - 37 кВт.

Взрывозащищенный.

Постановка задачи.

В 2020 году ООО "Волжский инжиниринговый центр" получило техническое задание на проектирование осевого вентилятора со следующими параметрами^

1. Тип – осевой вентилятор

2. Исполнение – взрывозащищенное IIB-T3

3. Необходимая производительность – 73.700 м3 /ч (включен запас 10%)

4. Возможность уменьшения производительности до 20.000 м3 /ч(с помощью частотного преобразователя)

5. Статическое давление – 1200 Па

6. Установка вентилятора - вертикально

7. Необходима возможность обслуживания вентилятора без его демонтажа (смотровые люки и т.п.)

Компьютерное моделирование рабочего колеса.

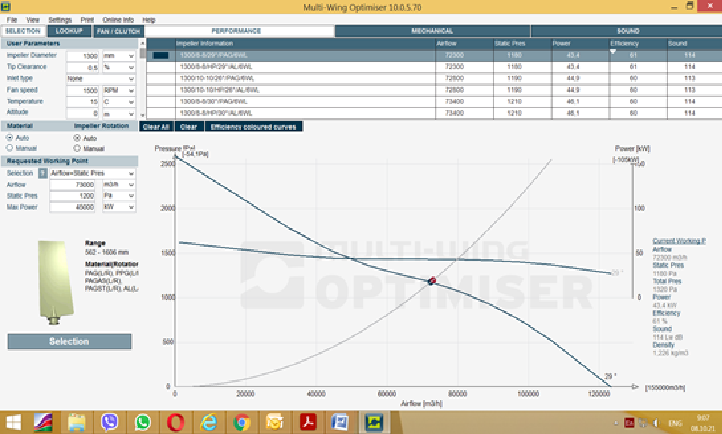

Предарительно, был осуществлен подбор вентилятора в программе Multi-Wing.

Среди широкого диапазона линеек лопаток и выдаваемых ими параметров не нашлось удовлетворительной компоновки, или не достигались заданные параметры, или мощность приводного электродвигателя была значительной выше предусмотренной техническим заданием.

Подбор крыльчатки в программе Multi-Wing

Ближе всего вентилятор с расчетной мощностью 43,4 кВт.

Но cуществующий подвод питания выполнен на номинальную мощность 37 кВт.

Таким образом стандартный вентилятор Multi-Wing не подходит под имеющиеся задачи.

Было принято решение оптимизировать рабочее колесо вентилятора для увеличения энергоэффективности в заданной рабочей точке.

Изначально, при разработке формы лопаток вентилятора, учитывался опыт создания вентиляторов как собственный, так и различных производителей.

В ходе работы было испытано более десятка вариантов, наиболее удачные из этих вариантов были подвергнуты более детальному анализу.

Разрабатываемые модели отличались рядом параметров:

- Кручение лопатки (скорость изменения угла профиля лопатки в радиальном направлении);

- Толщина профилей лопатки («однобокое» изменение соотношения Cx/Cy – лобового сопротивления профиля лопатки);

- Длина профиля лопатки («однобокое» изменение соотношения Cx/Cy);

- Изгиб профиля лопатки.

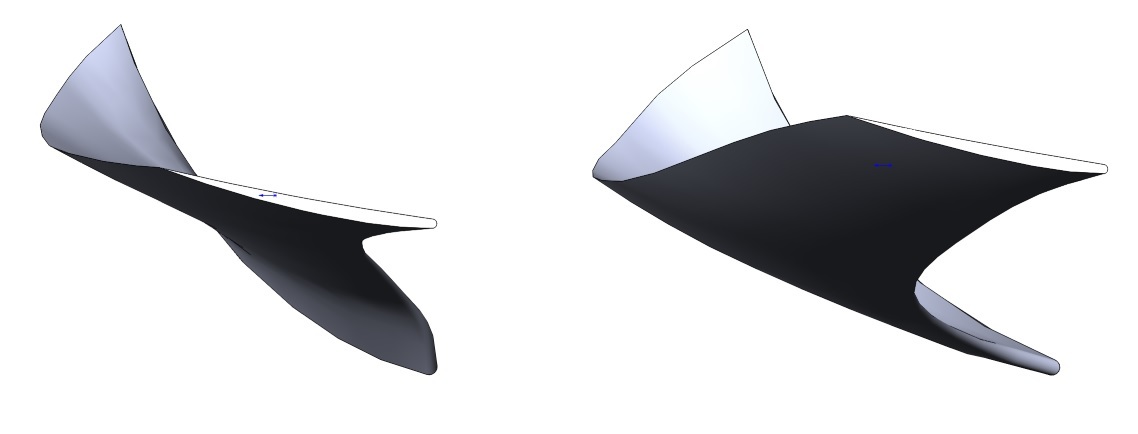

Последний параметр всегда оставался неизменен по типу – загнут вперед. Существует еще два типа: прямой и отогнутый назад. Первый из двух обеспечивает относительную простоту изготовления, обладает средними характеристиками шумности, однако по определению обладает меньшей прочностью. Главным недостатком этих лопаток является срыв потока с радиальной кромки, что создает негативные эффекты, увеличивающие потери и снижающие параметры развиваемого давления. Отогнутые назад лопасти применяются для уменьшения шумности вентилятора без вреда для расходной характеристики. Такие технические решения применяются в системах вентиляции жилых зданий, в животноводстве и иных случаях, когда требуются расходные нешумные вентиляторы не развивающие высокого давления.

Загнутые вперед лопатки изначально позволяют избавиться от срыва потока в радиальном направлении, однако, создают в результате сильные акустические волны. Такие лопасти создают наибольшее давление, обладают повышенными прочностными характеристиками, хотя и проигрывают отогнутым назад лопастям в энергоэффективности.

В итоге было принято решение остановиться на загнутой вперед лопатке средней ширины и относительно небольшим кручением. Углы установки на первом шаге итерации рассчитывались, с тем учетом, что для меньшего рассеяния потока привтулочные сечения должны обеспечивать несколько меньший перепад статического давления.

Проектирование лопаток рабочего колеса

Первые попытки моделирования рабочих колес в SCAD дали противоречивые результаты.

На основании расчета траектории потока, перепадов давления и эпюры скоростей различные сечения и общая форма лопатки неоднократно менялись, казалось бы, без особых изменений. Однако, результаты компьютерного моделирования показали теоретическую возможность осуществления этого проекта.

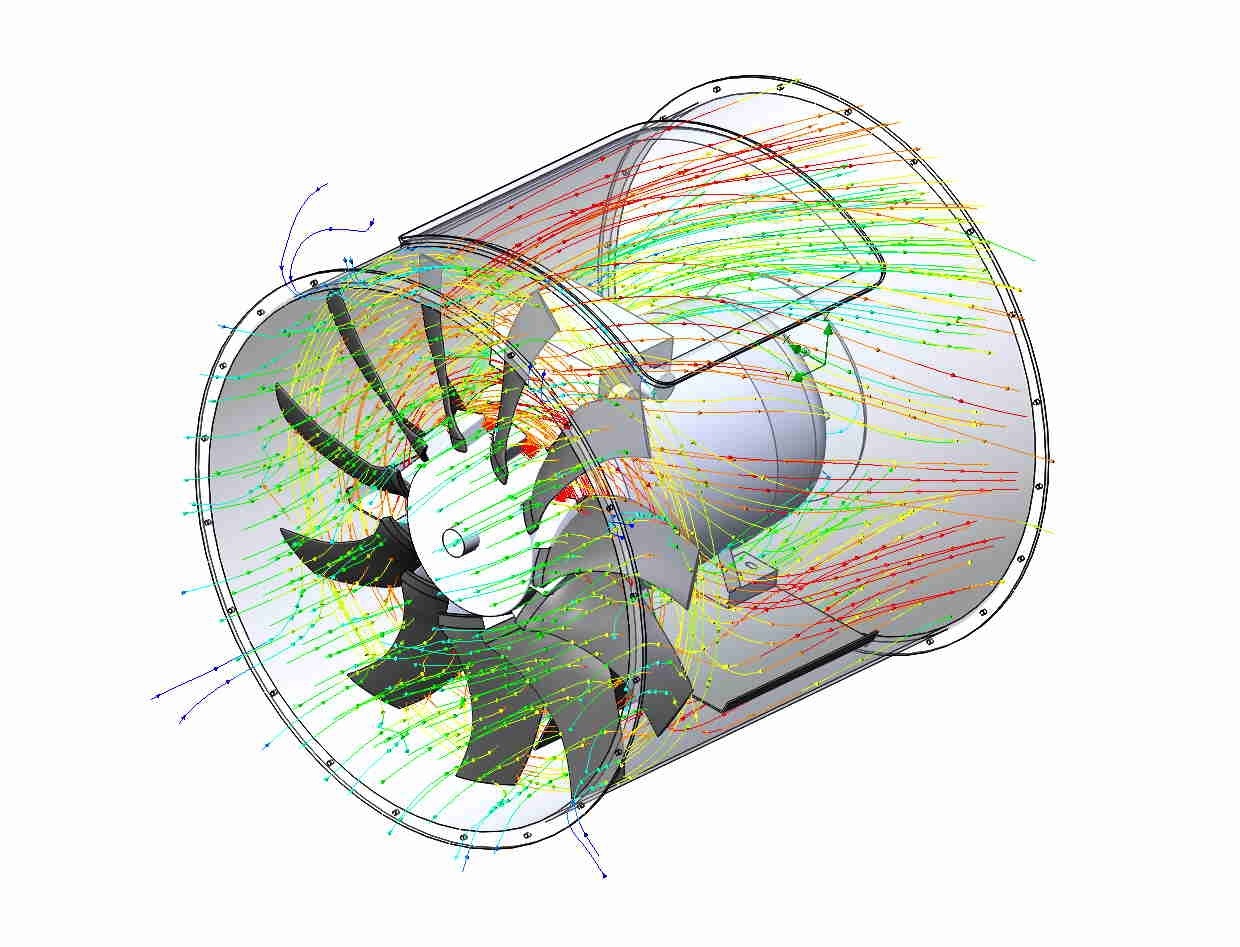

Моделирование осуществлялось с использованием трехмерных моделей вентилятора в сборе: корпус, станина, достоверная модель двигателя, ступица и т.д.

Из всех вариантов, после многочисленных корректировок, только один показал требуемые характеристики. К корректировкам относились:

-изменение числа лопаток;

-изменение угла наклона;

-изменение моделируемой частоты вращения.

Лопатки имеют выраженный профиль (быстрый на законцовках, расходный на корневой части), что позволяет добиться лучших результатов, чем при использовании «плоского» профиля как по аэродинамическим характеристикам ток и по механическим. Толщина изделия варьируется от 10 до 3 мм на законцовках, до 1 мм на тыльной части профиля. Толщина корня – 10мм.

Одной из важных характеристик работы вентилятора является производимое им шумовое загрязнение, которое усугубляется при установке вентилятора в длинных каналах. Кроме того, важным этапом изготовления конечного продукта является его балансировка на рабочей частоте. Это резко увеличивает срок службы всех механизмов и креплений, ассоциированных с работой вентилятора. Поскольку шум – это акустическое явление, то к его подавлению стоит подходить именно методами, предложенными в акустике; основной способ при работе со звуком является использование простых чисел.

Для испытаний был выбран вариант с установкой 12 лопаток, хоть такая компоновка и не является оптимальной, но оказывается более технологичной.

Таким образом, использование числа 12 является вынужденным (возникают 2-я, 3-я гармоники звуковых колебаний, что в превосходной степени увеличивает звуковое давление) и необходимо для охвата наибольшего числа вариантов компоновок рабочего колеса при экспериментальных изысканиях.

Таким образом, принято решение провести испытание крыльчатки, показавшей наилучшие результаты при математическом моделировании в САПР, а именно – 12 лопаток под углом 10 градусов при частоте вращения 2150 об/мин.

В конструкции вентилятора предполагалось использовать спрямляющий аппарат, однако, жесткие требования к габаритам исключили данный вариант.

Между тем, использование СА для вентилятора позволяет значительно повысить аэродинамические характеристики вентилятора без дополнительного увеличения мощности.

Моделирование воздушных потоков в вентиляторе

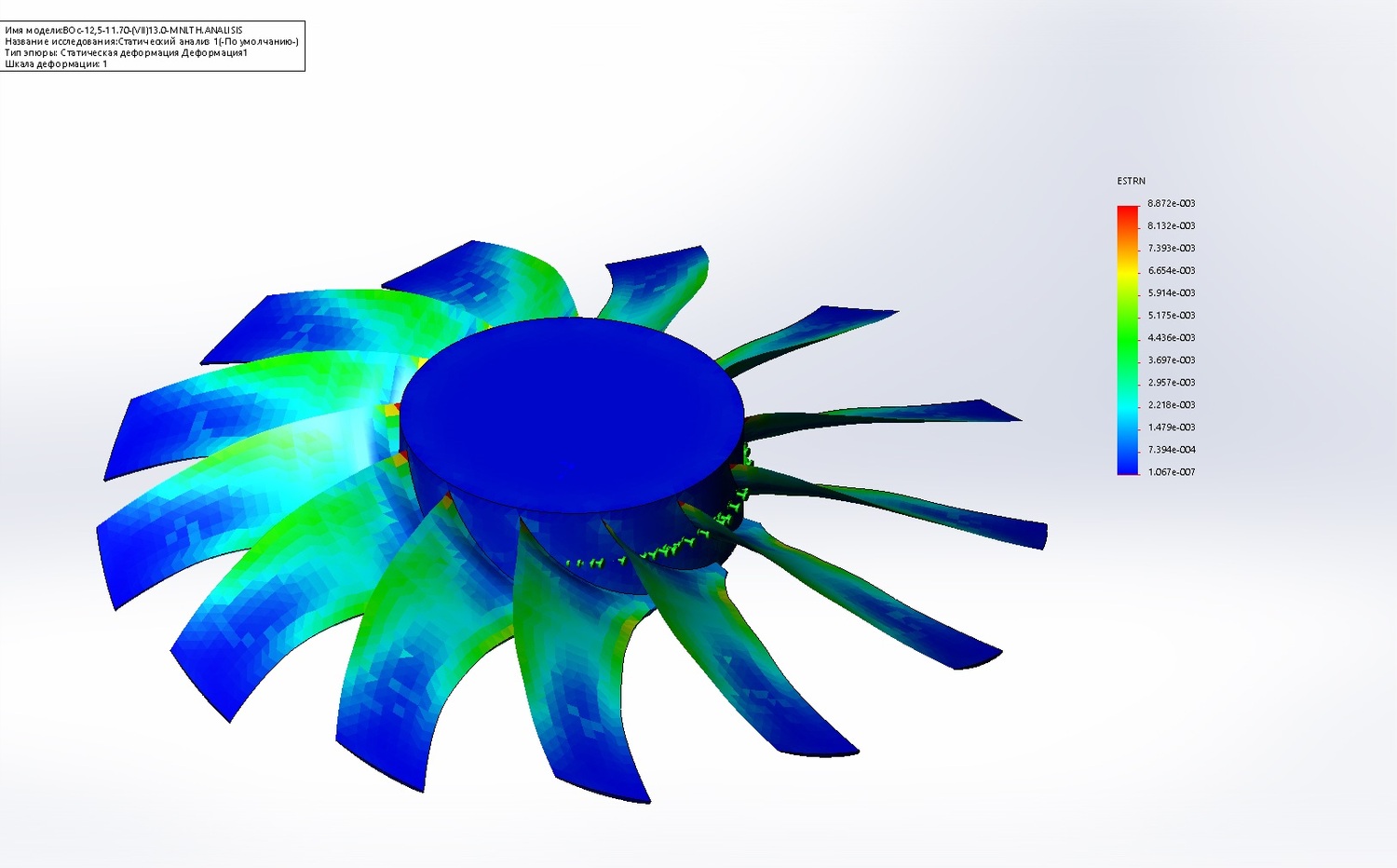

При разработке конечной конструкции проводились и прочностные расчеты всей конструкции рабочего колеса. Ввиду упругости материала проверялись специфические деформации, которые могли препятствовать нормальной работе вращающихся частей вентилятора. Зная, что результаты CAD разработки могут значительно отличаться от практических, было решено провести серию испытаний, для подтверждения полученных данных.

Прочностной расчет рабочего колеса

Изготовление опытного образца.

Для проведения серии экспериментов был изготовлен набор лопаток и составная ступица для установки лопаток под разными углами.

Для охвата наибольшего числа вариантов рабочего колеса ступица выполнена под 12 лопаток. Это позволяет тестировать рабочие колеса с набором из 12-ти, 6-ти, 4-х и 3-х лопаток.

На лопатках и ступице изначально предусмотрены отверстия для возможности установки лопатки под различными углами атаки от 0 до 15 градусов с шагом в 2,5 градуса.

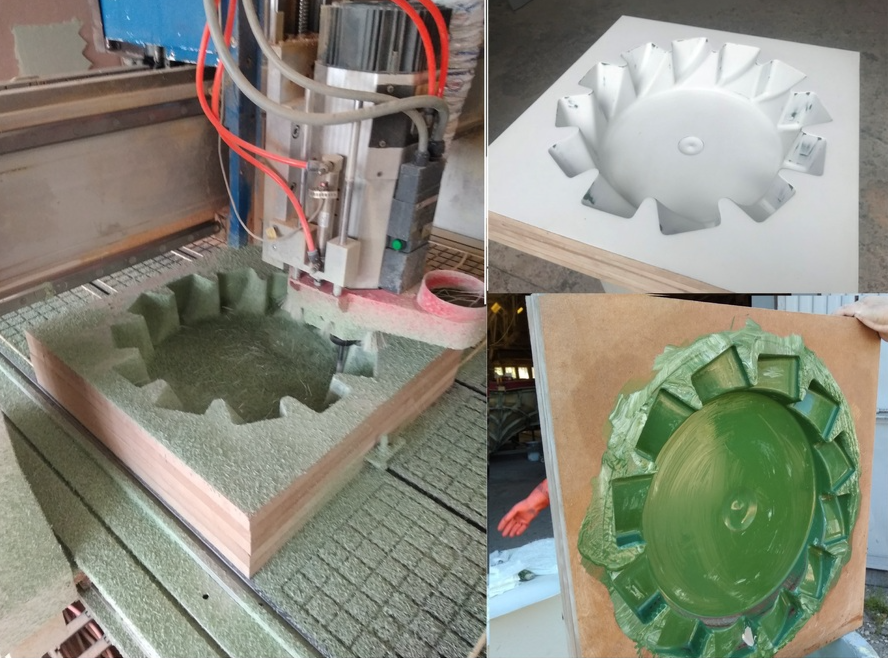

Лопатки и ступица изготовлены из композиционного материала на основе стекловолокна и полимерного связующего методом контактного формованием с использованием пресс-матриц.

Предварительно разрабатывались трехмерные модели этих матриц, оптимизированные под станочную обработку. Основная проблема в создании матрицы – создание сложной выпуклой формы, имеющей достаточную структурную прочность.

Матрицы (прямая и обратная) изготавливались из MDF на станке с ЧПУ.

Изготовление модели ступицы рабочего колеса осевого вентилятора

После изготовления матриц с них был изготовлен набор изделий с запасом для отбора наиболее подходящих (отбор пар с одинаковыми массами и наименьшим разбросом по парам).

Конструкция ступицы – составная: верх-низ. Скрепляются они болтами крепления к ступице двигателя (6 болтов) и, дополнительно, еще 6 болтами непосредственно в тело ступицы. Привод от двигателя – непосредственный. Ступица по ходу испытаний была усилена 3-мя шпильками. Толщина частей ступицы порядка 10 мм, и 5 мм в местах крепления лопатки.

Общая масса рабочего колеса с 12-ю установленными лопатками и ступицей двигателя составила 25 кг.

Средняя масса лопатки 675 гр.

Лопатки рабочего колеса осевого вентилятора высокого давления ВОс-ВД-12,5

Рабочее колесо осевого вентилятора высокого давления ВОс-ВД-12,5 в сборе

Натурные аэродинамические испытания вентилятора

Испытания различных конфигураций рабочего колеса производились на специальном стенде, выполненным в соответствии с ГОСТ 10921-90 "Методы аэродинамических испытаний осевых вентиляторов".

Диаметр камеры стенда 3500мм, длина до 9000мм в зависимости от применяемых входных устройств и устройств дросселирования.

Стенд для измерения аэродинамических параметров осевых вентиляторов

Для получения расчетных характеристик было изготовлено входное сопло диаметром 700мм. Для установки вентилятора изготовлены дополнительные опоры.

Стенд с установленным осевым вентилятором выысокого давления ВОс-ВД-12,5

Снятие аэродинамических характеристик.

Показания снимались только при стабилизации параметра.

Сигналы датчиков передаются на контроллер в формате 4-20мА, где преобразуются в показания давления и расхода.

Для удобства на экран контроллера выведены:

- Частота преобразованного тока (сигнал с частотного преобразователя);

- Диапазон измерений датчиков (для корректного преобразования сигнала);

- Плотность воздуха на момент испытания (для корректного расчета расхода);

- Разряжение в камере стенда (преобразованное значение от сигнала дифманометра);

- Расход воздуха (рассчитанное по формуле значение от сигнала датчика дифманометра).

Значение потребляемой мощности рассчитывалось исходя из действующих значений силы тока и напряжения.

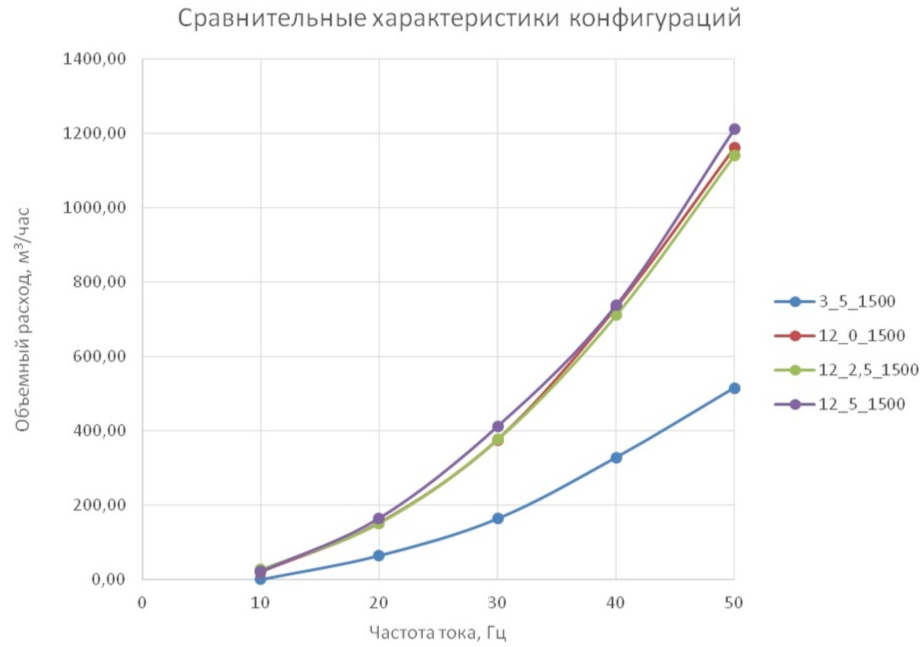

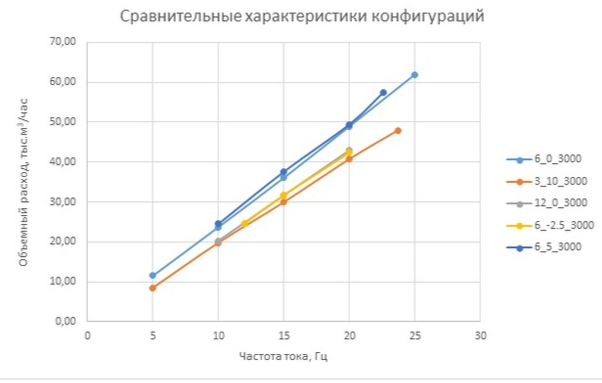

Испытания с двигателем «1502» прошли только конфигурации 6/0, 6/5, 6/-2.5, 3/10 (число лопастей/ угол установки).

В лучшем случае их удавалось доводить до частоты в 25 Гц т.е. 1500 об/мин. Так же стоит понимать, что представленные характеристики не являются классическими характеристиками вентилятора, а являются совокупностью рабочих точек вентилятора при различных частотах обращения крыльчатки.

Графики мощностных характеристик строились относительно экспериментальных данных, без учета КПД всей установки, таким образом возможно качественно сравнить различные конфигурации.

Изменение полного давления вентилятора ВОс-ВД-12,5 в зависимости от частоты вращения рабочего колеса и числа лопаток

Изменение производительности осевого вентилятора ВОс-ВД-12,5 в зависимости от частоты вращения и числа лопаток

Заключение.

По результатам проведенных испытаний можно сделать следующие выводы:

Рабочее колесо с углом установки лопаток 0 градусов обладает наибольшим аэродинамическим КПД, т.е. имеет наибольший коэффициент преобразования электроэнергии в энергию потока.

В результате испытаний получено статическое давление 1160 Па при расходе 71000 куб.м в час, при этом отметилось наивысшей добротностью (самый высокий КПД).

В конечном варианте, по соображениям меньших вибраций и снижения шума, рекомендуется использовать конфигурацию 13/0/1500.

Кроме того, дополнительная лопасть позволит несколько поднять статическое давление рабочей точки и производительность при минимальном приращении потребляемой мощности.

В такой конфигурации можно использовать двигатель мощностью 37 кВт.

Осевые вентиляторы высокого давления ВОс-ВД-12,5

ООО "Волжский инжиниринговый центр" производит целую линейку осевых вентиляторов различного назначения для сельского хозяйства и промышленности.

У нас есть опыт проектирования, изготовления и монтажа таких сложных изделий, как

Если у Вас возникли вопросы по изготовлению сложных, высокопроизводительных вентиляторов – свяжитесь с нами.

С наилучшими пожеланиями

Генеральный директор ООО «ВИЦ»

Мурашов Павел Николаевич